Das deutsche Startup iFactory3D und sein österreichischer Partner Feetneeds powered by Plasmics sind sich einig: der serielle 3D-Druck stellt die Zukunft dar, z.B. in der Herstellung orthopädischer Produkte. Das zeigten sie auf der diesjährigen Messe ORTHOPÄDIE SCHUH TECHNIK.

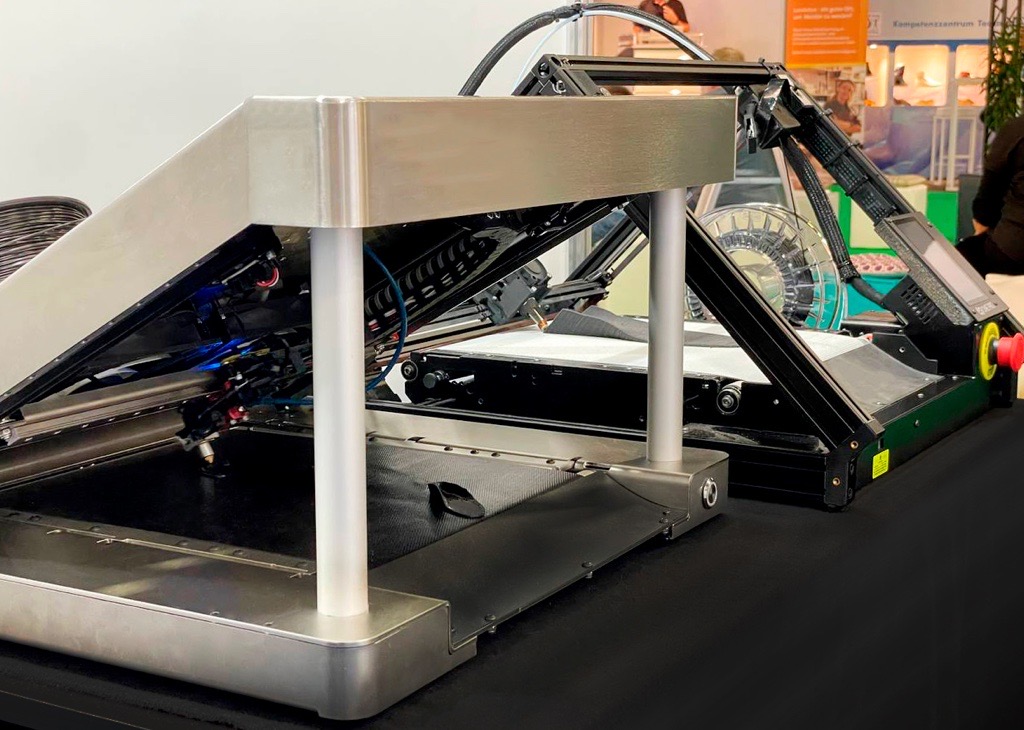

Auf der Messe zeigte iFactory3D einen serienreifen 3D-Fließbanddrucker mit den Namen One Pro. Die Besonderheit des Druckers: dank des eingebauten Fließbands und der Fernsteuerung können z.B. orthopädische Einlagen rund um die Uhr in Serie kostengünstig und ohne Aufsicht gedruckt werden. Die Verwendung moderner Scantechniken und digitaler Programme zur Modellbearbeitung sparen Zeit und können direkt im 3D-Druck umgesetzt werden. Darüber hinaus hilft diese Art der Einlagenherstellung der Forschung: die direkte Nutzung von 3D-Modelldaten und den Erfahrungen von Patienten oder Nutzern vereinfacht die Analyse von Krankheitsbildern und gestattet weitgreifende Rückschlüsse, die wiederum wissenschaftlich untersucht und behandelt werden können. Die 3D-Technologie führt damit zu einer Win-Win-Win-Situation: Für Patienten, Podologen – und für die Umwelt.

Weniger Material benötigt

Im Gegensatz zu den üblichen Verfahren wird beim 3D-Druck im sogenannten additiven Fertigungsverfahren die Form durch die gezielte Zugabe von Material erreicht. Beim CNC-Fräsen dagegen wird wertvolles Material abgetragen, das häufig nicht wiederverwendet werden kann. Der 3D-Druck verbraucht also weniger Material, und Abfälle können sortenrein recycelt werden. Damit spricht der 3D-Druck junge Arbeitskräfte an, die mittlerweile in allen Bereichen verzweifelt gesucht werden. Denn gerade die jüngere Generation ist sich der Notwendigkeit nachhaltigen Handelns bewusst und hinterfragt die materialintensiven und ineffizienten Vorgehensweisen der traditionellen Herstellung.

Auf der Messe offenbarte sich den Teams von Feetneeds und iFactory3D rasch, dass der Einlagenmarkt einen immensen Bedarf an ganzheitlichen Konzepten hat. Bei den meisten angebotenen Systemen handelt es sich um Insellösungen, die sich nur schwer miteinander verbinden lassen. Bei unterschiedlichen Softwareanbietern entstehen vor allem bei den Schnittstellen und der Datenübertragung große Probleme, die nur mit viel Know-how und intensiver Arbeit zu lösen sind. Die Tatsache, dass ein erhöhtes Interesse an geschlossenen, funktionierenden End-to-End-Systemen besteht, dürfte Anbietern wie iFactory3D und Feetneeds in die Hände spielen.

Die beiden Unternehmen bieten ein Modell an, bei dem alle Parameter von der Modellentwicklung bis zum Druck aus einer Hand kommen und somit problemlos miteinander interagieren. Ein weiterer Pluspunkt ist laut der Startups die einfache Implementierung von Scansoftware, die bereits an vielen Stellen vorhanden ist. Wenn man seine Produktion über Feetneeds einrichtet, erhält man das passende Gerät – den 3D-Fließbanddrucker One Pro, die dazugehörige CAD-Software zur Weiterverarbeitung der Daten und das passende Material – ohne Anfangsinvest und zahlt angepasst an das eigene Produktionsvolumen. Für den Einstieg muss nur die Mindestmenge von 250 Paar Einlegesohlen pro Jahr gedruckt werden. So kann man ganz einfach in die eigene additive Fertigung einsteigen und bei höheren Abnahmemengen schnell von niedrigeren Stückpreisen profitieren.

Der Podologe Akbal Randhawa, Gründer von The Foot Clinic in Großbritannien, benutzt den One Pro seit fast 2 Jahren: „Die 3D-Fließbandtechnologie ist für Großbritannien neu. Ich fertige mehrere Paar Orthesen pro Woche, die ich mit dem One Pro selbst schnell und mit minimalem Abfall herstellen kann. Ohne den One Pro müsste ich die Orthesen an ein Labor schicken und dann zwei Wochen warten, bis sie gefertigt sind. Die von mir hergestellten Orthesen ersetzen die aus EVA gefrästen Geräte und sogar einige der geformten Kunststofforthesen.“